2022/03/29

新設する工場における生産工程の自動化

工場内に光ループを組み自動化。データ管理や異物混入防止にも貢献

これまで3つの工場が稼働していた企業様から、手動ではなく自動化を推進した4つ目の工場を新設するというお話がありました。既存の3つの工場では、原料となる製品の計測や攪拌などはすべて作業員が手作業でおこなっており、ヒューマンエラーや、作業員の衣服に付着したホコリなどの異物が混ざってしまうといった問題が起きていました。

そのため、新たな工場では、これまで手作業で行っていた作業を自動化することでこれらの問題を解決したい、といったものでした。

工場内にネットワークを構築し、自動化を実現。レシピ管理も自由に

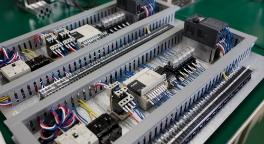

中央監視PCや操作用のタッチパネル、品名を照合するためのバーコードリーダーを提案しました。これらを設置してほぼ全てのPLCで光ループを組み、ネットワークを構築したことにより、作業効率が向上。省人化が実現しました。

また、これまで用紙で出力していたレシピ(原料の配分指示書)をPC入力・出力することでオンライン化に。中央のPCでそれらを集約することも可能になりました。

工場を新設するタイミングでのお話ということもあり、スムーズに作業を進めることができました。ヒューマンエラーや衣服についた微細な異物の混入などは、どうしても全てを完全に防ぎ切れるものではないかもしれません。しかし、電子化できるところは電子化を、省人化できるところは省人化をすることで、それらのリスクを軽減することはできます。こういった事例は、食品産業や薬品メーカー、塗料メーカーなど分野を問わず該当する部分もあると思いますので、自社の製造環境を今一度見直してみてはいかがでしょうか。