2020/12/15

熱処理メーカー工場 生産管理システム

独立していた監視システムを統合させて、出荷後のトレサビリティにも対応。

導入の経緯・取り組み

統合監視システムの導入で処理速度が改善され、入出荷量が増加。

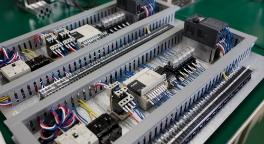

導入先となるメーカーは、主に自動車部品の加工・生産を行う熱処理メーカーで、生産炉は30基以上という大規模な生産設備を誇っています。アイテックでは、15年ほど前から生産工場のシステム開発に関わっていました。

それまで工場の制御システムはシーケンサーによって工程ごとに管理・監視されていました。しかし、近年では生産量や種類も増え、さらにトサレビリティを導入する必要性も高まってきました。そこで、今あるシステムを新しいシステムに切り替え、さらにそれぞれのシステムを繋ぎ合わせて統合的な監視システムとして更新したいという要望があり、導入に至りました。

統合監視システムの導入に関して、データベース(SQL Server2014)の導入を提案。データベース導入前は情報をパソコンでファイル管理していましたが、データベースを導入したことで、各工程から直接データを保存、分析、取り出しすることができるようになり、システムのレスポンスが全体的に向上しました。

また材料の入庫登録から検査、出荷まで各セクションの工程を統合監視すると共に、現場での工程飛ばしチェックにはタブレット端末を導入。指示票をQRコードで読み取ることで正しい工程を辿っているかの確認ができ、異常品の流出を防ぎ、さらに万が一の際にも追跡が可能になりました。

このような現場ではハンディターミナルを使用しているケースも多くありますが、ハンディターミナルは高額で汎用性も低いため、タブレット端末の導入を推奨し、オリジナルアプリケーションの開発も手掛けました。

しかし、タブレット端末の導入でネックとなるのが、通信量の増加です。多くの従業員が工場の各地で同時にアクセスしても耐えられるサーバーを選定。さらに工場内にWifiアクセスポイントを設置するなど、インフラ工事も行いました。

生産規模が大きいため、旧システムから新システムへの切り替えも困難を極めましたが、旧システムから関わっている強みをいかし、新旧システムを共存させながら、徐々にシステムの切り替えを行いました。

トレサビリティの導入で懸念されたのは、近年の生産量の増加でした。これまでのトレイのナンバリング方式では、出荷後の製品区別が難しかったため、ナンバリングに入荷時の日付を付与し、今後の生産量や種類の増加にも対応可能としました。

さらに、急なトラブルにも迅速に対応できるようリモートメンテナンス監視機能を導入。万が一のトラブルに瞬時に対応することで生産ロスを最小限に抑えることが可能になりました。

工場全体の生産状況を上位PCで生産監視制御できるようになったことで生産処理速度が改善。入出荷が増加したと高評価をいただきました。現在では、この事例をもとに、他工場のシステム開発も進んでいます